能夠讓成立36年的國瑞汽車首度開放媒體參觀,TOYOTA新任神車Corolla Cross絕對功不可沒

撰文:劉家岳 Jason圖片:和泰汽車提供/劉家岳 Jason

從遊覽車開進廠區開始,整排穿著印有廠徽外套的員工列隊歡迎,再到參訪過程熱情專業並陳的導覽,頗有身處在日劇下町火箭中“帝國重工”工廠的既視感,但當然此刻參訪的不是帝國重工,而是台灣汽車製造廠中的龍頭“國瑞汽車”,但不變的是追求完美的匠人精神,而且還有不可小覷的自主研發實力。

此次參訪的是國瑞汽車的中壢廠區,專責TNGA車款的製造

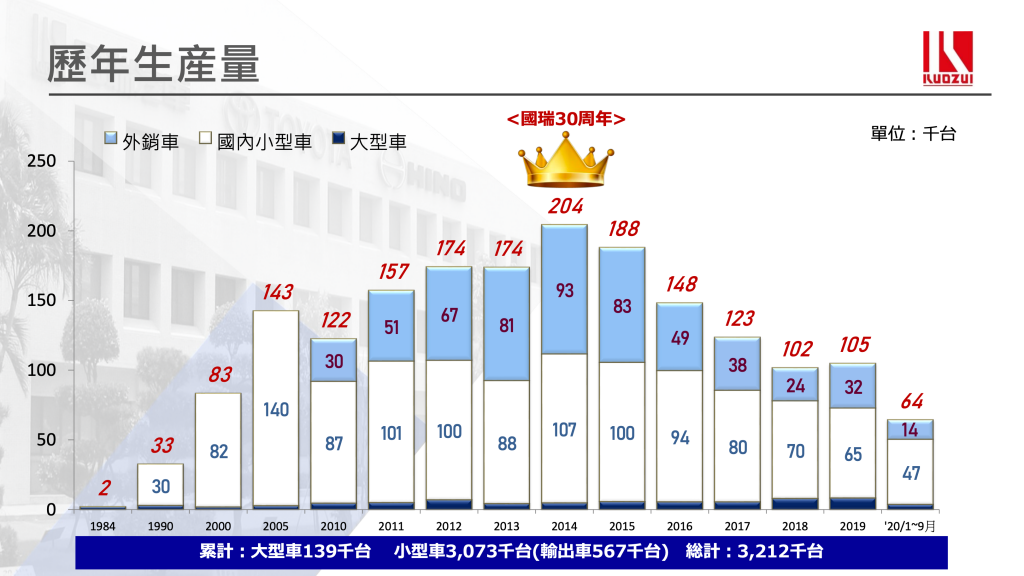

國瑞汽車年產量最高曾達20多萬輛,不過近年因為關稅限制讓外銷佔比不再那麼吃重

成立於1984年的國瑞汽車此前不曾開放過媒體參訪,能夠促成在這36年間首度開放的盛事,自是年度重磅新車Corolla Cross的上市!這次參訪的中壢廠區在2019年就斥資高達60億導入TNGA模組化平台的生產線,成為專責生產Corolla Altis以及Corolla Cross的“台製TNGA“基地(其餘車系如Sienta與Vios等車款在觀音廠區製造),不僅肩負起TOYOTA國產銷售主力的製造、外銷版圖甚至擴及中東跟北非,年產量最高曾達到20萬輛的規模。

國瑞汽車同時還具備設計開發能力來負責台灣專屬車款開發,甚至支援母廠在海外市場的設計工作

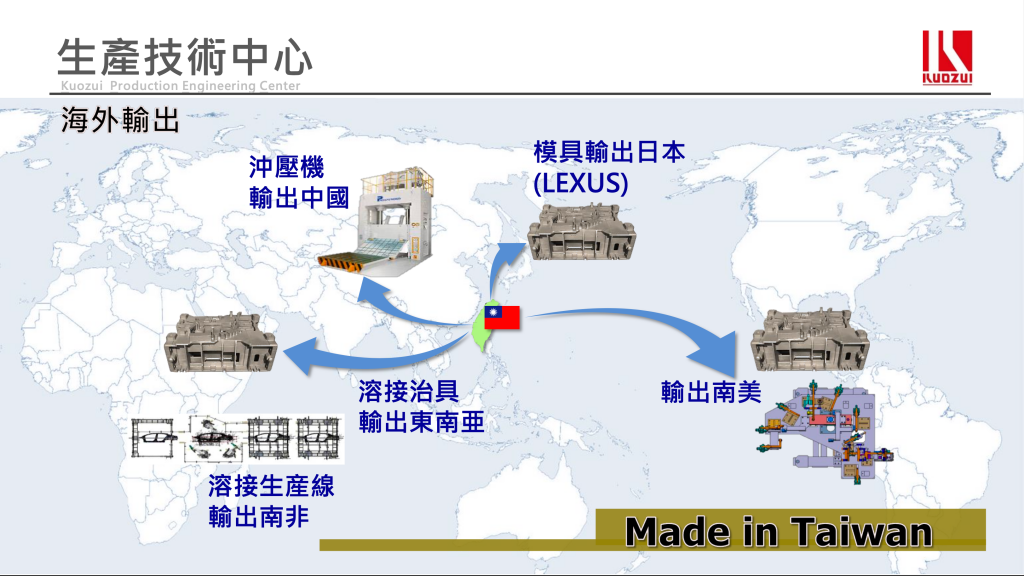

而且國瑞汽車的開發能力也體現在生產技術上,甚至還輸出模具給日本的LEXUS工廠

不過國瑞汽車可不單只有製造這個強項而已,坐擁生產技術部以及研發技術部讓國瑞成為TOYOTA亞洲左駕車款的研發據點,不是只有車輛可以外銷、連設計也在輸出範圍內!

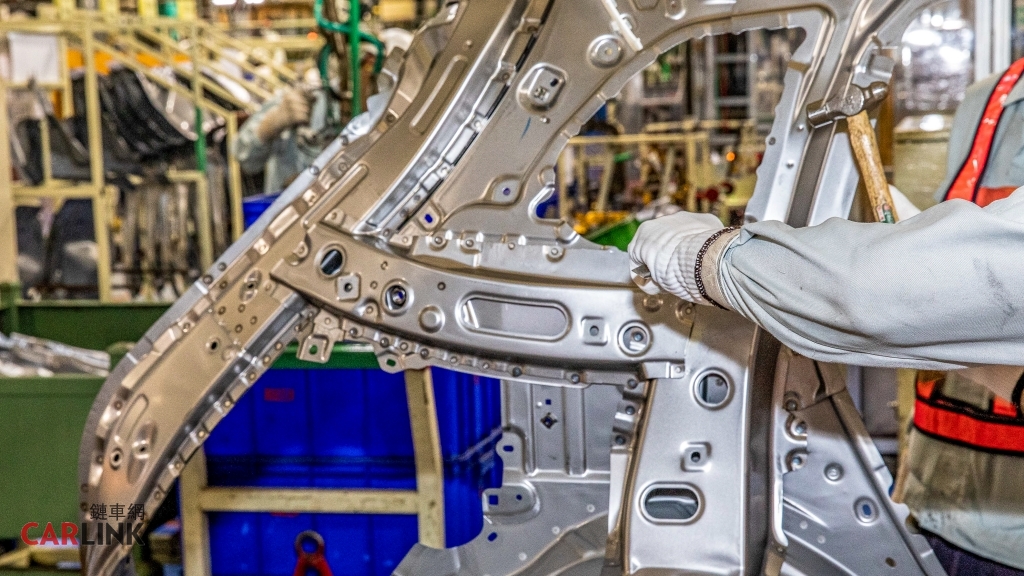

圖為Corolla Cross的車側鈑件

而車身剛性主要來源之一是焊接點數量,圖中密密麻麻的黑點就是Corolla Corss車體強度的證明

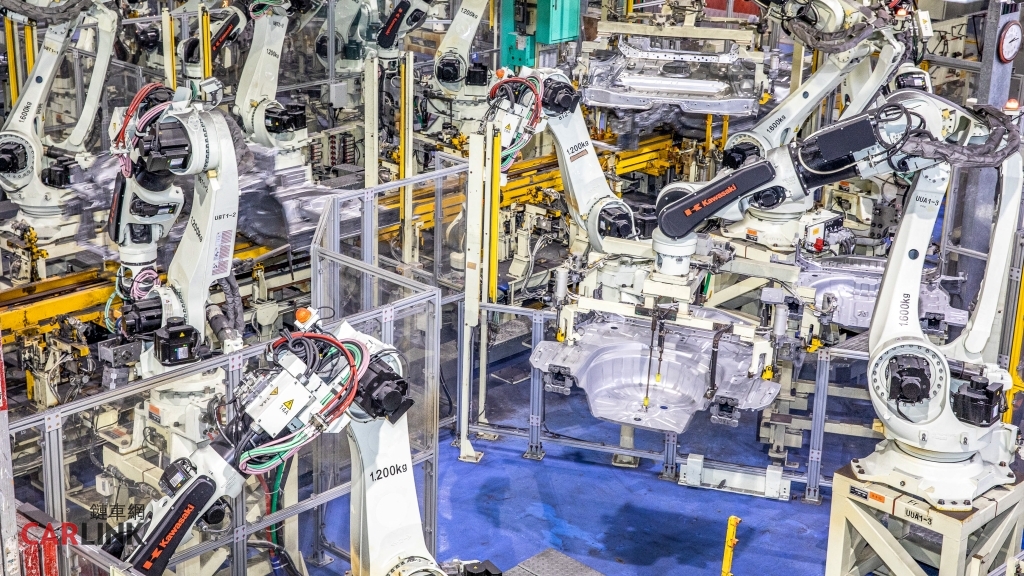

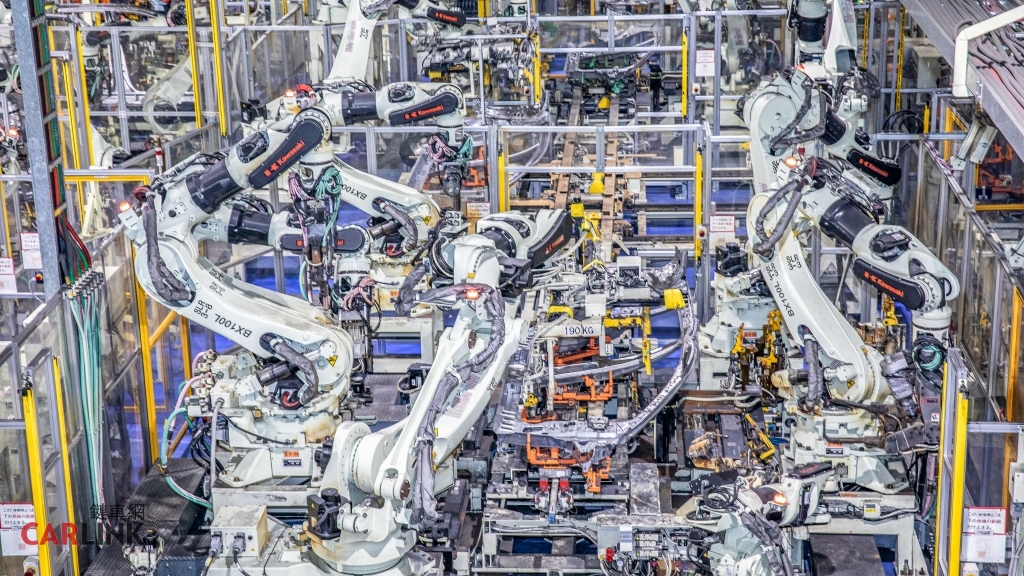

雖然是自動化機械手臂負責溶接工作,但產線每天也會定期檢查焊接品質來避免不良品

大家常講的TNGA,概念其實不僅止於底盤的模組化而已,高剛性車體架構也是新世代車款構成的重要一環,光是跟車體強度習習相關的焊點數就比上個世代的車款增進三成之多,以Corolla Cross為例焊點數就逼近4,000個!

在TNGA車身核心組件的製程皆是引進跟日本母廠相同的機械設備,同時還有連線來確保生產流程

而為了要確保製造品質,國瑞汽車在車身核心的鈑件衝壓、鈑件滾邊與車體焊接工程上,都是引進跟日本母廠相同的自動化設備、同時還都有跟日本連線來確製成品質,並且TOYOTA引以為傲的豐田式管理方法(Toyota Production System,TPS)也貫徹其中,徹底落實Just in Time即時生產跟Kanban管理兩大理念。

鋼捲最多只會在廠內停留2.5小時,能避免倉儲壓力與原料生鏽等狀況

比起大量自動化機具的火力展示,其實即時生產(Just in Time,JIT)給筆者帶來的衝擊還要更大一些。以車體鈑件的原料鋼捲為例,工廠人員就表示鋼捲最多最多只會在廠內停留2.5小時、通常在一個小時左右就會製造完畢,讓所有的產品都能處於最「新鮮」的狀態。這樣做的好處是可以確保原料狀態而且減低庫存壓力,而且鋼捲就連擺放方式也能採取較佔空間的單層佈局,保障安全之餘也能配合自動化機具作業。

而能夠支持JIT即時生產模式還有在地供應鏈等政策,自動化的大型衝壓與剪裁機具也是關鍵

而講到原料就不得不提國瑞汽車為了在地化所做的努力,有多達75%的零組件跟模治具是在地製造,盡可能以在地供應鏈為主的政策,也讓TOYOTA在疫情衝擊下也不至於像其餘國產品牌發生斷鏈的情形。

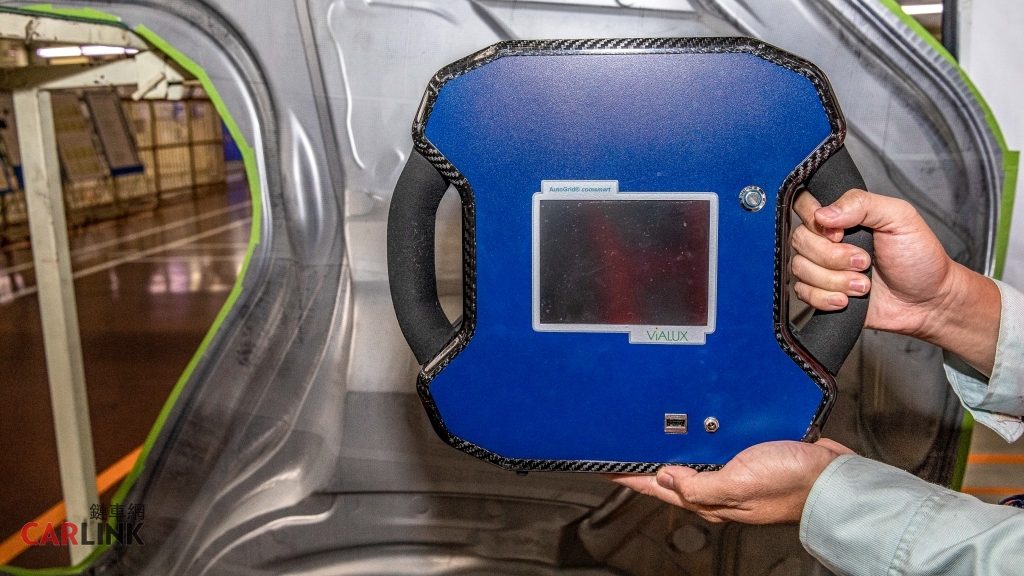

鈑件面品質是良率檢測的重要項目

可以透過光學儀器檢測之外,第一線員工經訓練也能夠快速用手檢測

工廠現場就備有檢測教具在確保原料供應以及生產設備後,製造商們也無可避免地要面對良率帶來的考驗,對此國瑞汽車同樣給出軟硬體兩個面向的解決方案;軟體層面在於提供充足的教育訓練來第一線檢測部件品質,並採源頭式檢討製程避免不良品不斷發生,最後則是鼓勵第一線員工提出改善生產流程的解決方案,像是用乾冰清洗模具還有安裝排氣管的抬昇系統就是出自第一線員工之手。

為了避免鈑件面料在人力搬運過程中的損耗,自動化搬運車應運而生

自動化理貨設備則是能夠在複雜的內裝組裝作業中,盡可能避免面料安裝出錯的機率

自動化理貨設備則是能夠在複雜的內裝組裝作業中,盡可能避免面料安裝出錯的機率

硬體層面的良率解決方案則是充分展現出國瑞在生產流程的研發實力,像是鈑件衝壓後為了避免人力搬運造成表面品質受損而打造出自動化無人搬運系統,且還有自動理貨設備來防止多樣生產下的組裝錯誤,並針對Corolla Corss獨有的後扭力樑購入協調式焊接系統來補足機械手臂的不足。

在整車組裝完成後,AOI自動光學檢查設備就成了品質把關的最後一道防線

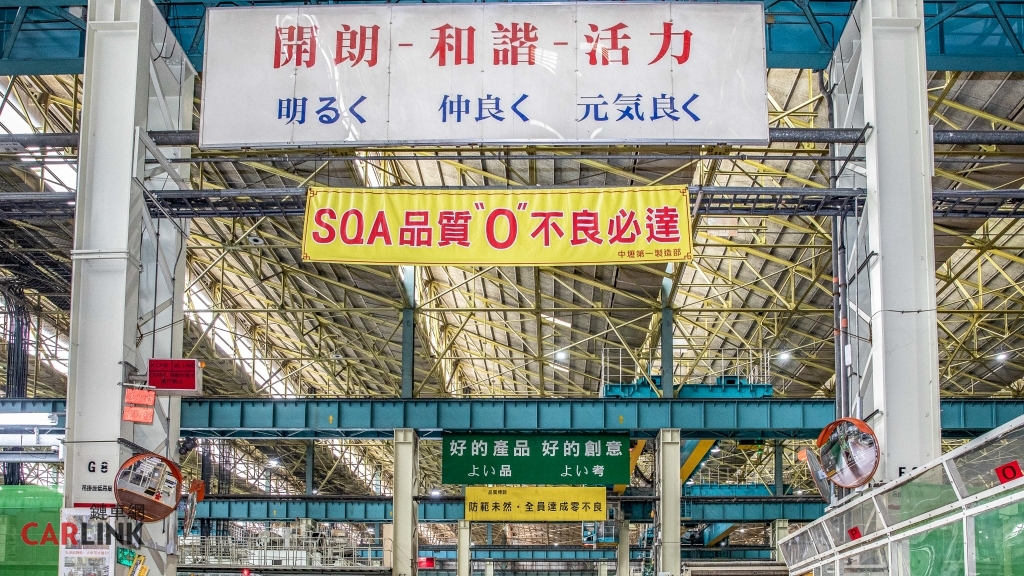

SQA品質檢測連續3年0不良成為國瑞汽車驕傲的實績

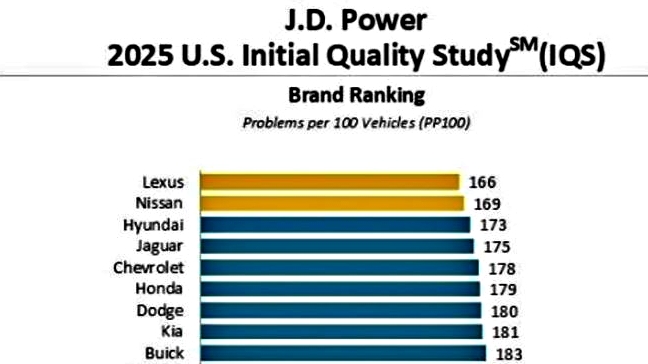

不過在國瑞所有硬體的良率解決方案中,最讓人感到驚艷的是連TOYOTA母廠也沒有的AOI自動化光學檢測設備,透過檢測區以及機械手臂上的鏡頭對整車內外進行組裝品質上的檢查,降低人為因素的疏失。種種在良率上的努力,也造就國瑞在TOYOTA對所有工廠實施的SQA品質監察中獲得連續三年無不良品檢出的傲人成績,這個里程碑甚至連日本母廠都未曾達成過!這也使得國瑞的現場人員相當自豪地表示,自家製造品質甚至有超越部分LEXUS車款的實力。

國瑞汽車研發中心的油土型號以及設計軟體等配置,都是與日本原廠接軌、方便工程師以及造型師來支援

另外身兼TOYOTA亞洲左駕研發中心的身份也展現出國瑞在車輛開發上的能耐,國人所熟悉Altis X、Altis GR Sport以及Yaris Crossover皆是國瑞汽車研發中心(KRDC)的實績,且近期因應疫情的防疫計程車改裝也有他們的影子。除此之外KRDC也參與海外市場的設計案,像是在中國市場販售的威蘭達(Wildlander,RAV4雙生車)與Fortuner小改款等造型也有KRDC的參與,關鍵就在於不僅電腦軟體以及油土型號都跟母廠接軌方便原廠設計師/造型師支援,且研發人員超過8成具備N3以上的日文能力、溝通更順暢。

國瑞汽車的展示中心展出歷代國產車模型,圖為TOYOTA在80年代重回台灣市場後投產的首款商車瑞獅

雖然可惜的是此次無緣一窺充滿機密的研發中心,但從設計力外銷、車輛外銷甚至是模具外銷的成果,就可以看出國產車廠其實不止有深耕台灣而已、出色的研發實力更能在國際供應鏈中的立足,再加上對品質的充分把關,神車之所以神並不只體現在產品力跟銷售成績上,妥善率才是最堅強的根本。